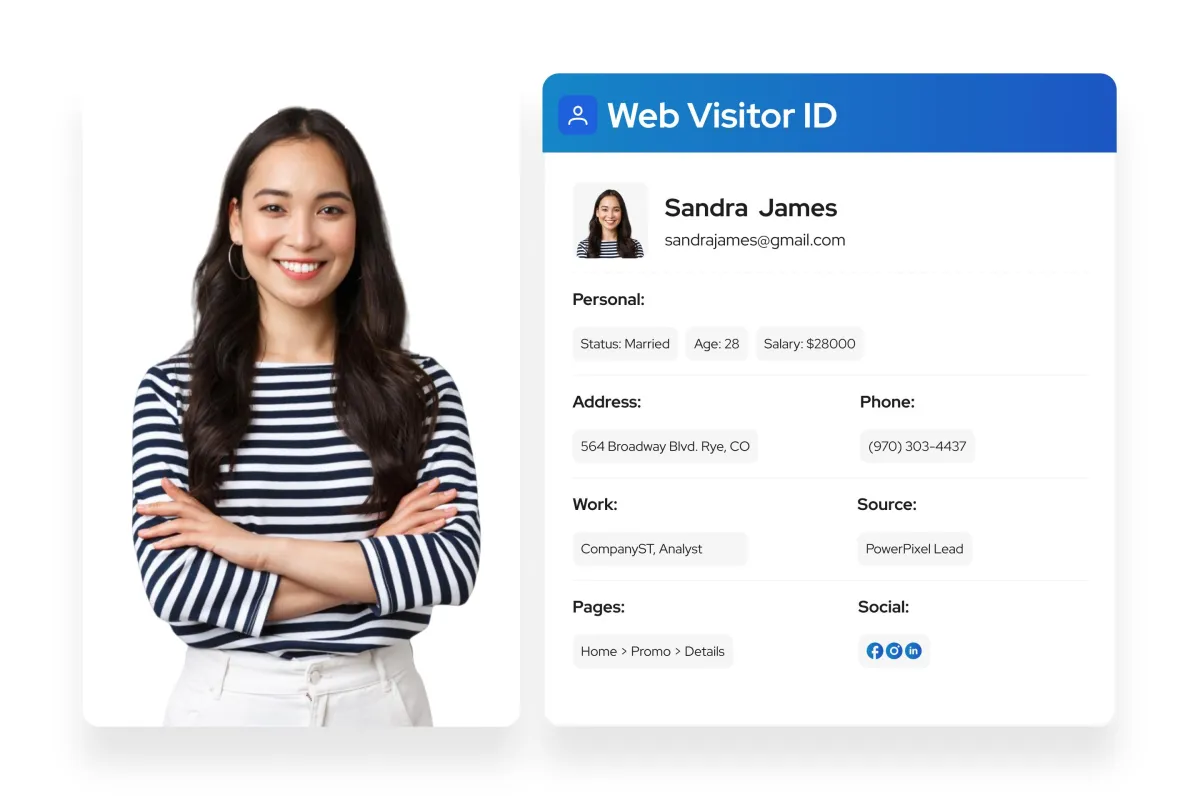

Identify Anonymous Website Visitors

Easily identify people and businesses that visit your website. Get Names, Emails, Phone, Address, Company info and much more!

No Form-fills or Opt-ins Needed! All data is 100% Compliant!

PowerPixel

PowerPixel

Unlock your Website’s Full Potential with PowerPixel: Pixonomi’s Advanced Lead Generation Software

Discover Your Potential Customers Right Under Your Nose

Most visitors leave your website without converting, remaining anonymous. PowerPixel changes that by revealing the identities of these potential customers as soon as they visit your website. Re-engage with them directly to maximize your website visitor conversions!

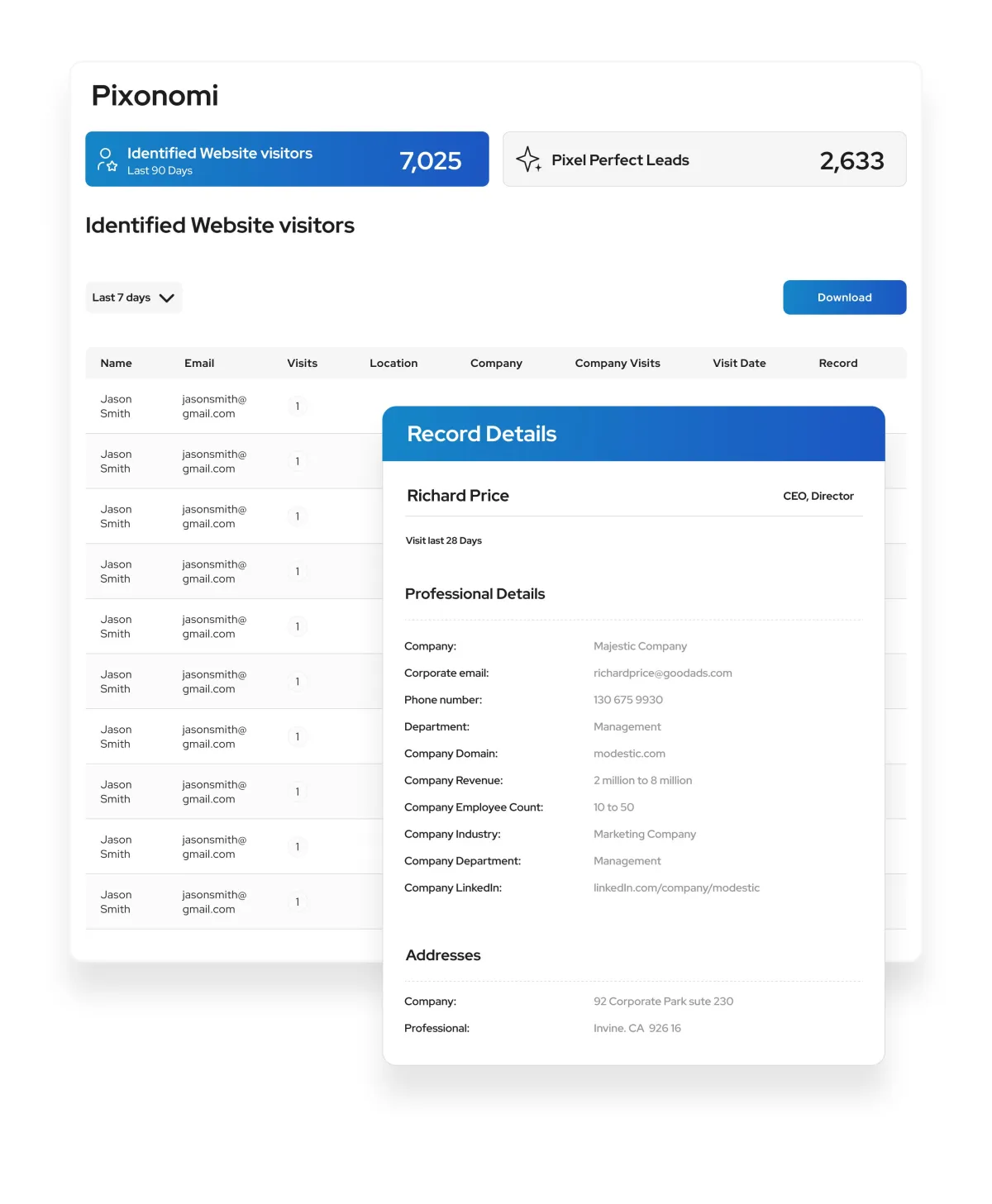

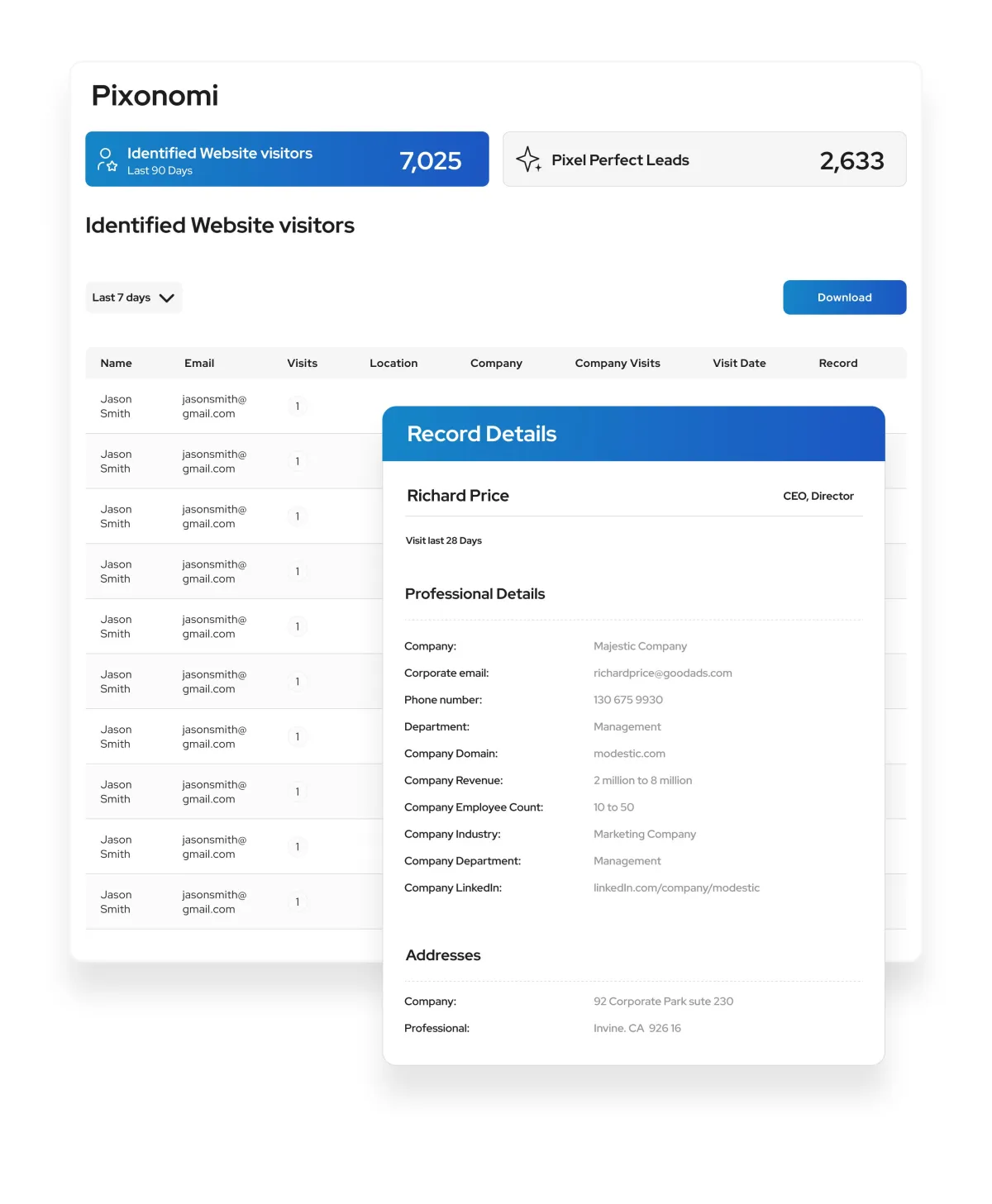

Access Identified Web Visitors in Your Pixonomi Client Dashboard!

Pixonomi's Dashboard enables easy access to identified web visitors providing valuable insights, advanced prospecting tools, and retargeting capabilities.

With additional features like product ordering, video chat support and full access to Pixonomi's Marketing Suite, this dashboard is your comprehensive solution for elevating marketing efforts!

Why Choose PowerPixel?

PowerPixel not only unveils the identities of your website visitors but empowers your business with actionable insights and personalized strategies. Elevate your online presence, drive conversions, and build lasting customer relationships with Pixonomi's PowerPixel.

1. Lead Generation:

Turn Anonymous Visitors into Valuable Leads

How It Works: Identify and capture leads from anonymous website visitors who are interested in your products or service.

Benefits:

Expand your customer base by converting potential leads.

Streamline your sales funnel with qualified prospects.

Maximize marketing ROI with targeted lead nurturing.

2. Personalized Marketing:

Tailor Your Approach

How It Works: PowerPixel reveals the identities of website visitors and tracks their behaviors throughout your website, allowing you to create personalized marketing campaigns.

Benefits:

Deliver targeted content and offers based on visitor profiles.

Increase engagement by connecting with your audience on a personal level.

Foster brand loyalty through customized interactions.

3. Improved Customer Engagement:

Elevate User Experience

How It Works: PowerPixel facilitates personalized web visitor tracking, identifying exactly what products or services your web visitors are most interested in, allowing you to enhance user engagement.

Benefits:

Create a positive and memorable customer journey.

Increase time spent on your website with tailored content.

Strengthen customer relationships through targeted communication.

4. Data-Driven Decision Making:

Harness the Power of Visitor Data

How It Works: Gain access to comprehensive visitor data for informed decision-making.

Benefits:

Analyze user behavior to refine marketing strategies.

Understand customer preferences and trends.

Make strategic decisions backed by real-time insights.

Discover the future of digital engagement.

How The PowerPixel Works

Easy 2-Step Installation

Pixonomi's PowerPixel offers a unique pricing model, allowing businesses to pay for the services they use with a no-commitment credit model, eliminating the need for traditional monthly retainers.

Real-time Identification

Pixonomi's PowerPixel takes less than 2 minutes to install. Simply copy & paste our short pixel code into the header of your website. Then relax, and watch your website leads flow into your client dashboard. It's that simple."

With PowerPixel's cutting-edge technology, businesses can identify and track website visitors in real-time, providing instant insights into online user behavior and engagement.

With PowerPixel's cutting-edge technology, businesses can identify and track website visitors in real-time, providing instant insights into online user behavior and engagement.

Identities Revealed

PowerPixel goes beyond conventional pixel technology, revealing the full identities of website visitors with up to a 70% match rate, giving businesses a comprehensive understanding of their online audience.

Retargeting Solutions

PowerPixel goes beyond conventional pixel technology, revealing actionable leads directly from your website traffic, allowing you to market to your online audience.

PowerPixel service includes built-in email marketing solutions, enabling you to instantly retarget your identified website visitors before your competitors even know they exist.

Pixonomi prioritizes user privacy and compliance with data protection laws, ensuring that all data collected through PowerPixel is handled ethically and in full compliance with all legal requirements.

Solutions with PowerPixel

B2C Lead Generation

PowerPixel facilitates seamless B2C lead generation by decoding website visitor identities, enabling businesses to identify and target potential customers with precision for effective engagement and conversion.

Consumer Analytics

PowerPixel's extensive data tracking across 300 million devices provides businesses with deep consumer analytics, offering valuable insights into online behavior as visitors surf through your website. Inform your decision-making with PowerPixel.

B2B Lead Generation

PowerPixel provides the most accurate B2B leads in the industry by decoding website visitor identities, transforming previously anonymous traffic into actionable leads. Uncover extensive company information and personal information of the person visiting your site.

Customer Prospecting

PowerPixel facilitates seamless B2C lead generation by decoding website visitor identities, enabling businesses to identify and target potential customers with precision for effective engagement and conversion.

Endless Possibilities with the PowerPixel

Power Programs: Pixonomi’s PowerPixel offers endless possibilities for industries across the globe. Our “Power Programs” are proof that this advanced technology can be used to enhance businesses in various industries.

Travel & Hospitality

Pixonomi's Hospitality Program revolutionizes marketing for resorts and hotels in the hospitality industry, providing an exclusive opportunity to leverage the PowerPixel for instant web visitor identification and retargeting.

With the powerful combination of IntentionX and PowerPixel, resorts can now pinpoint potential customers actively searching for flights or hotels in their desired destination, enabling targeted advertising to specific consumers. Once advertisement drives traffic to your website, the PowerPixel effortlessly identifies and retarget them, giving our clients a competitive edge in reaching potential customers before their competitors do!

Academic Alliance

Pixonomi extends a warm invitation to academic institutions to become part of our esteemed Academic Alliance. By joining forces with Pixonomi, universities and colleges gain a powerful ally in enhancing enrollment efforts, leveraging the capability of PowerPixel to identify and retarget prospective students who navigate their websites

This collaborative venture extends beyond enrollment, empowering institutions to precisely target donors, while also providing invaluable data for comprehensive analytics, revolutionizing the landscape of student prospecting in academia. Embrace the advance technology within our PowerPixel, and watch your enrollments skyrocket!

Elevate Your Customer Engagement with Pixonomi’s Email Marketing Solutions

Auto Email Retargeting

Instantly email leads as soon as the PowerPixel identifies them on your website! Send custom, targeted emails with promotions or discounts to convert your leads before your competitors get them!

Email Marketing Solution

Our Email Marketing Solution empowers clients to effortlessly craft their email marketing campaigns right within their client dashboard. Seamlessly segment campaigns, set triggers, and schedule mass email marketing events. Reach your audience without ever leaving your portal.

Direct Mail Marketing

Our Mailers service equips clients with streamlined marketing solutions directly accessible from their client dashboard. Effortlessly design, customize, and schedule mailer campaigns to reach your target audience

Exclusively Tailored for E-Commerce Titans

For e-commerce leaders, Pixonomi introduces a dedicated Email Retargeting solution. Seamlessly integrate your online store with the client dashboard and deploy potent strategies:

Abandoned Cart Follow-ups:

Recover potential lost sales through a series of automated emails.

Let automation handle product details while you craft compelling messages to guide customers seamlessly.

Purchase Follow-ups:

Reignite interest among buyers at the perfect moment.

Configure varied messages based on recipient behavior—whether they've opened your email, remained elusive, or displayed specific link clicks.

Unleash Analytics, Uncover Sales Secrets

Pixonomi goes beyond the basics. Track your email marketing performance directly from your Dashboard. We not only monitor email delivery but also unveil the treasure—conversion into actual sales. Your success story unfolds in real-time.

Choose Pixonomi, where email marketing transcends the ordinary, propelling your brand to unparalleled heights. Join us in crafting experiences that captivate, convert, and forge enduring customer connections. Welcome to the future of marketing mastery.

Pixonomi Insights

Track Consumer Behavior

Uncover Insights with PowerPixel: Track Consumer Behavior

Curious to know exactly who's exploring your website and every page they're navigating? Harness the PowerPixel to effortlessly track consumer behavior across your entire website.

Gain valuable insights into your consumers' preferences, identify the most sought-after products, pinpoint where visitors exit without making a purchase, and fine-tune your marketing strategy accordingly. Get ready to enhance your understanding and make data-driven decisions with PowerPixel!

Pixel Perfect

Introducing “Pixel Perfect” Insights by Pixonomi

Effortlessly reach your ideal customers with Pixonomi’s Pixel Perfect Insights. Utilizing the advanced technology inside our client dashboard, users can now delve into the world of pixel data: uncovering and spotlighting the ‘perfect’ leads within your PowerPixel data.

Unlock the power of precision with Pixel Perfect Insights - where identifying and engaging your perfect leads has never been easier!

Get More Data.

Create Better Audiences.

See More Profit

© 2023 Pixonomi

Get More Data.

Create Better Audiences.

See More Profit

© 2023 Pixonomi